製品の品質管理に携わるなかで、「管理図」という単語を聞いたことはあるけれど、きちんと理解していない方もいるのではないでしょうか。

この記事では、管理図について理解を深めたい方向けに、管理図の概要や仕組み、X-r管理図などの管理図の種類について解説します。効果的な品質管理を行うために、ぜひ参考にしてください。

目次

品質管理における管理図の役割

管理図は、主に生産現場の品質管理(QC)のために使われるツールです。管理図の概要と、品質管理やQC7つ道具との関係について解説します。

管理図とは

品質管理における管理図とは、製品の品質管理において、製造工程が安定しているかを判断するために、品質のばらつきを分析・管理するためのグラフです。主に生産現場において利用され、後述する「QC7つ道具」のひとつです。

品質管理とは

品質管理とは、企業が製品やサービスをつくるうえで、顧客が要求する品質レベルを満たすための取り組みを指します。

品質管理の目的は、目標とする品質レベルと実際の品質との間にギャップがあるか、ある場合はどれくらいかを調査し、目標に近づけるために管理を行うことです。その調査や管理に役立つのが、QC7つ道具や新QC7つ道具です。

QC7つ道具とは

品質管理に役立つツールとしてQC7つ道具と新QC7つ道具がありますが、この記事では、管理図に関連するQC7つ道具について解説します。

QC7つ道具とは、次の7つを指します。

QC活動などの品質管理においては、目標の設定、品質管理に関するデータ収集、収集したデータを使って原因分析や改善を行います。QC7つ道具は、主に収集した数値データを分析するためのツールで、数値の分析作業はPDCAサイクルにおける「Check」の工程にあたります。

チェックシート・散布図・特性要因図は現状の調査や原因の分析に、グラフ・ヒストグラム・パレート図・管理図は分析に加えて対策の立案と実践に役立ちます。

管理図の仕組み

管理図で、どのような仕組みで品質のばらつきを判定・分析するのかを解説します。

偶然原因と異常原因

製品の品質にばらつきが起こる原因として、偶然原因と異常原因が挙げられます。

偶然原因:標準的な方法で製造しているのに生じる、やむを得ない品質のばらつき

異常原因:標準的な方法が守られていないなど、工程に異常が生じているために起こる品質のばらつき

偶然原因と異常原因は、アメリカ・ベル研究所のシューハート博士によって発案された考え方です。シューハートは、品質管理のためには異常原因が発生していない状態(統計的管理状態)の維持が必須であると主張し、異常原因の発生を分析するツールとして管理図を導入しました。

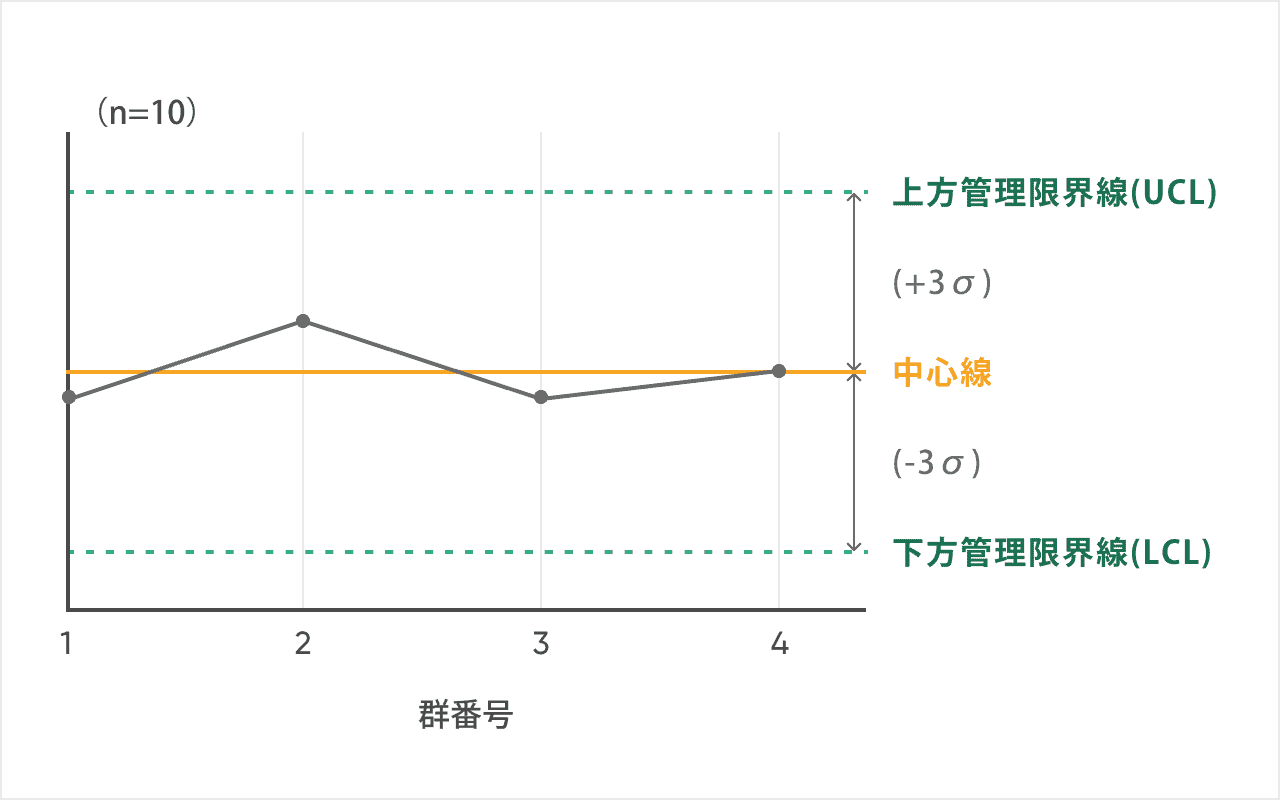

管理図の構成

管理図は、次の要素から構成されます。

- 中心線(平均値)

- 上方管理限界線(UCL)

- 下方管理限界線(LCL)

「群」とは、日時やロットごとに定めたサンプルデータのかたまりを指し、群番号は何番目のサンプル群かを示しています。nは群の大きさ(サンプル数)です。たとえば、群番号1(1番目のサンプル群)で、製品の直径を測った値が10あれば、n=10となります。

製造工程が安定していれば、サンプルデータの数値は99.7%が、標準偏差の±3倍(±3σ)内に収束します。

そのため、管理図では、中心線から+3σ上に上方管理限界線と、ー3σ下に下方管理限界線を引きます。そして、サンプルデータの数値を点とするグラフをつくり、各点が上方・下方管理限界線内に収まっているかどうかで品質のばらつきを判断します。

各点が2つの線を飛び越えたり、並び方がおかしかったりする場合、異常原因が発生していると判断可能です。

管理図の種類

管理図には、X−R管理図などのさまざまな種類がありますので、それぞれ紹介します。

計量値と計数値

管理図は、扱うデータの種類により、計量値管理図と計数地管理図の大きく2つに分かれます。

計量値とは、長さや重量、時間などの、測定して得られる連続的に変化する値を指します。計数値とは、不良品や不適合品の個数や事故件数などの、カウントできる離散的な値のことです。

管理図を使ううえでは、不良品数などの結果を表す計数値よりも、そうした結果に影響を及ぼす計量値を対象とするケースが多いです。

計量値管理図の種類(X−R管理図・X−s管理図など)

計量値管理図は、計量値(測定データ)を対象とします。計量値管理図には、主に「X−R管理図」「X−S管理図」などがあります。

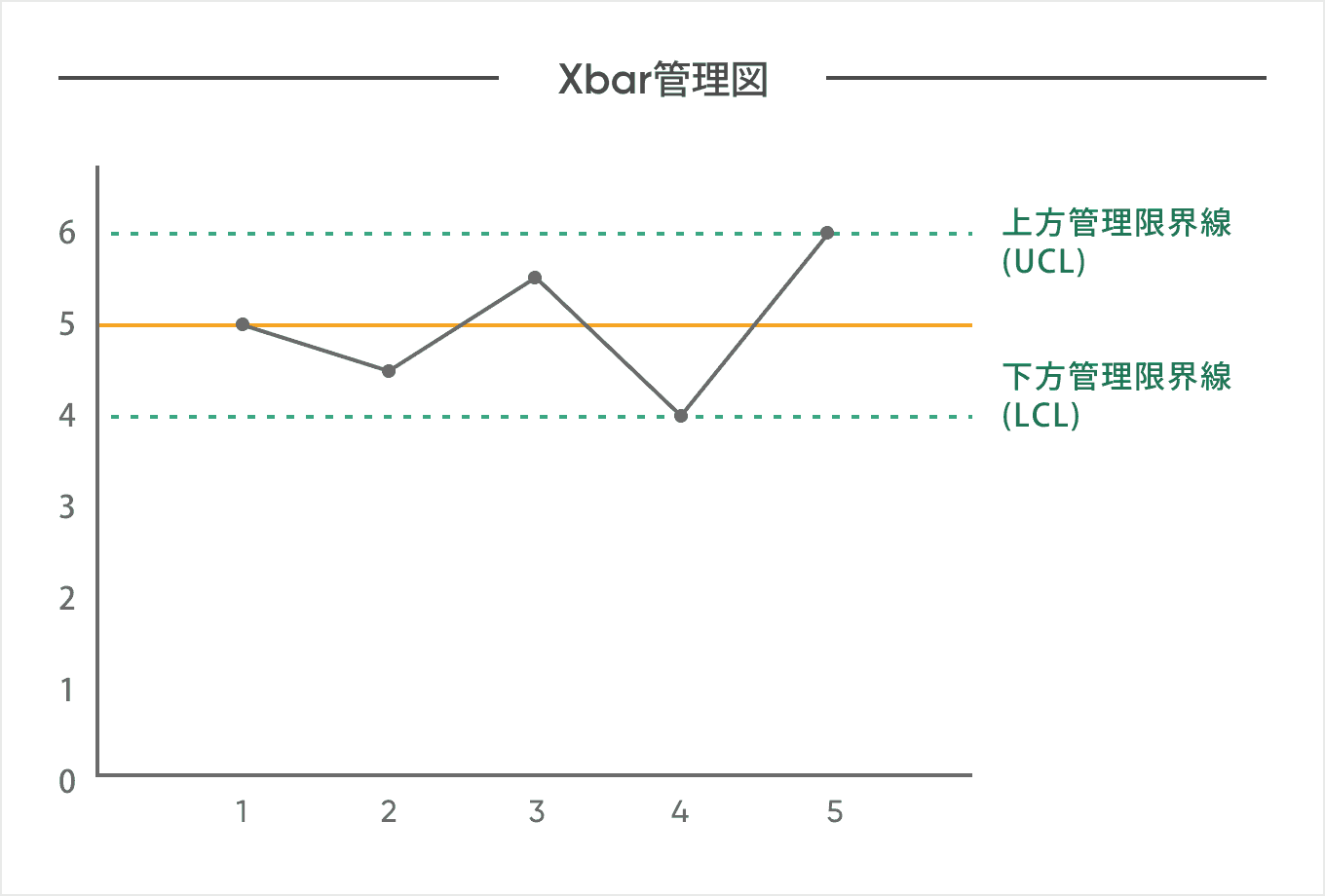

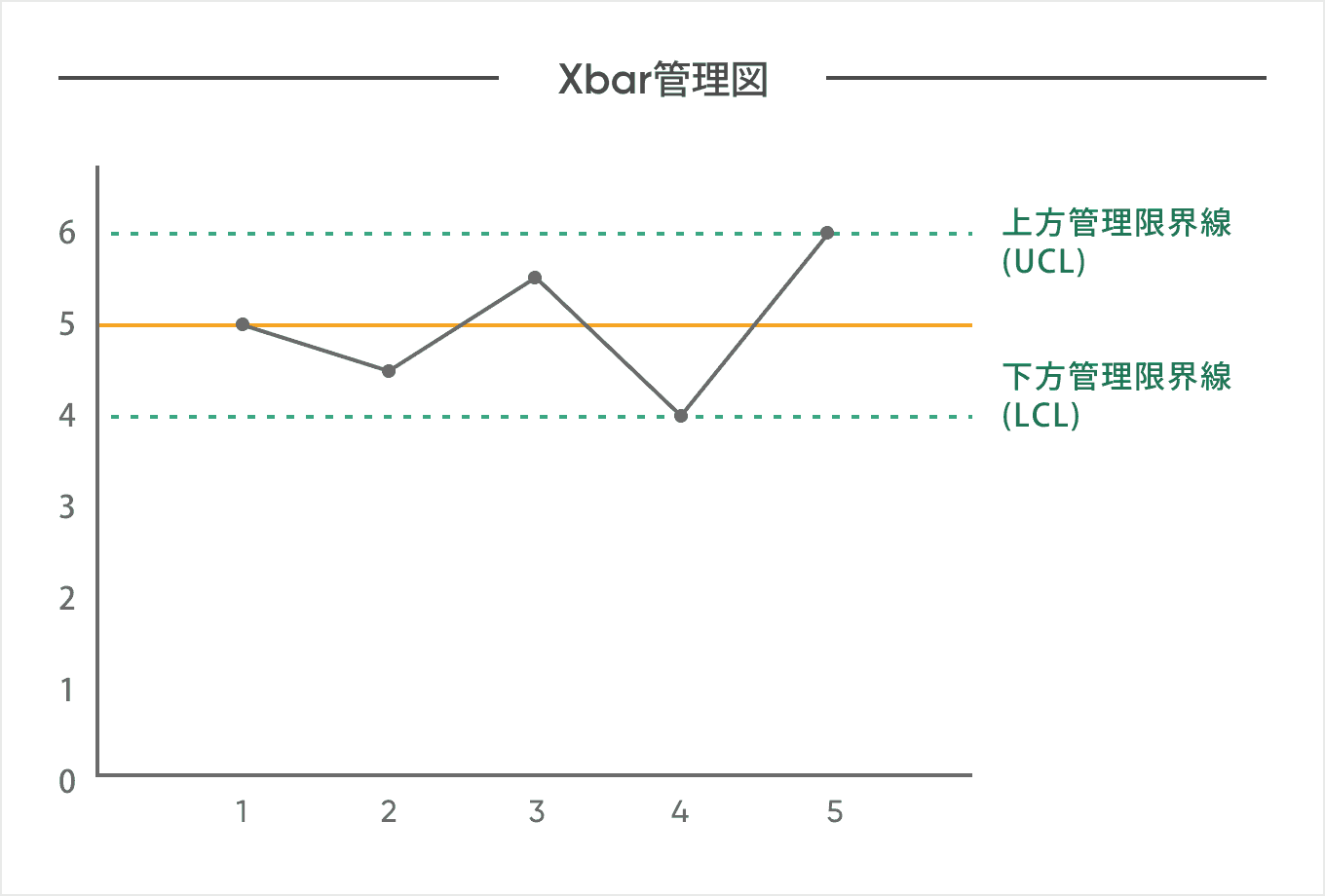

X−R(Xbar-R・エックスバーアール)管理図

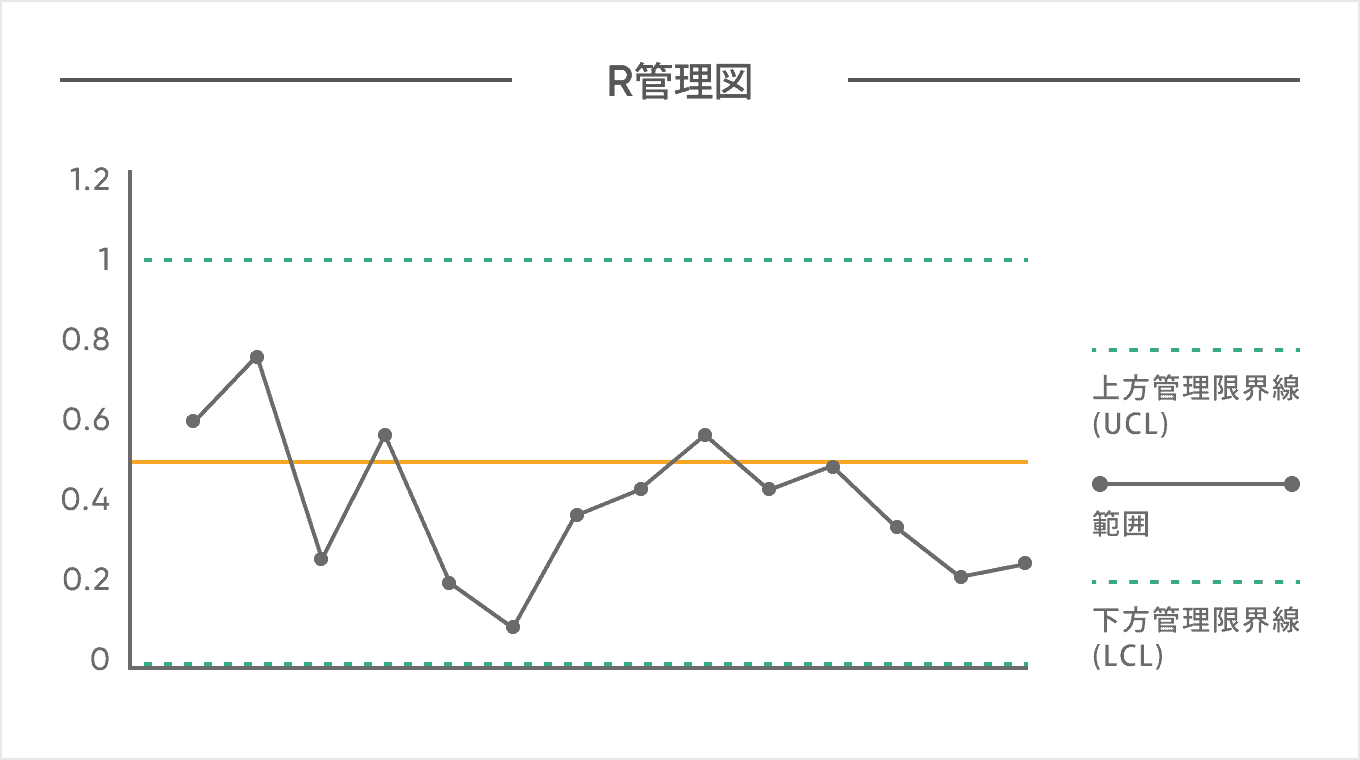

X−R管理図とは、群ごとの測定値の平均をグラフにしたX(Xbar・エックスバー)管理図と、群ごとの測定値の範囲をグラフにしたR管理図を上下に並べて、測定値の平均と分布範囲を同時に見られるようにしたものです。

X管理図のX(Xbar)の各点は群ごとの平均値を、R管理図のRの各点は群ごとの範囲を表しています。たとえば、次のような測定値があるとします。

| 日付 | 群番号(n) | 測定値1 | 測定値2 | 測定値3 | 測定値4 | 測定値5 | X(エックスバー) | R |

| 6/1 | 1 | 5.0 | 4.5 | 5.5 | 4.0 | 6.0 | 5.0 | 1.5 |

このとき、Xは測定値1〜5の平均値を示すため、(5.0+4.5+5.5+4.0+6.0)/5=5.0となります。Rは測定値1〜5の範囲を示すため、最大値6.0−最小値4.5=1.5です。

群ごとの平均と範囲を上下のグラフにして並べ、グラフの点が上方・下方管理限界線から飛び出ていないかなど、後述の異常判定ルールに従って分析するのがX−R管理図です。

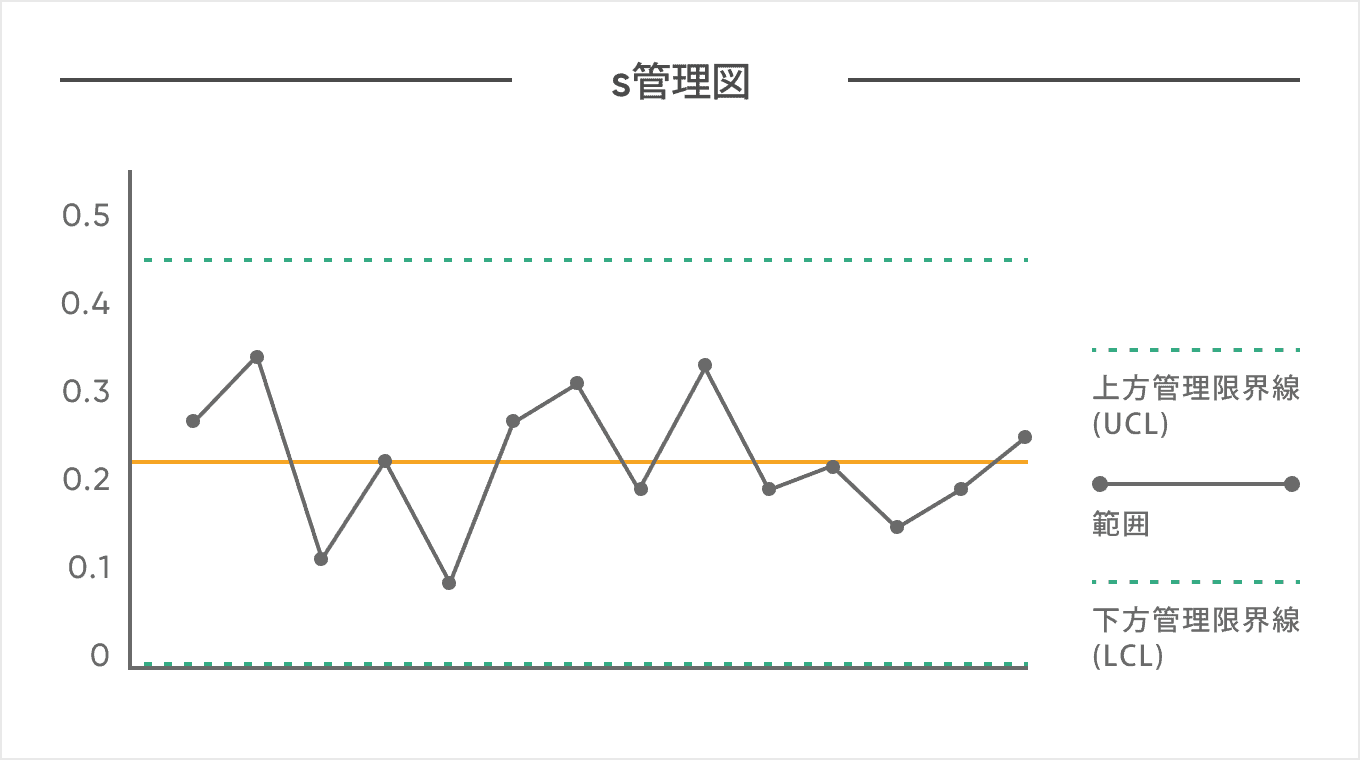

X−s(Xbar-s・エックスバーエス)管理図

X−s管理図とは、さきほどのX管理図と、群ごとの測定値の標準偏差をグラフにしたs管理図を上下に並べて、測定値の平均と標準偏差を同時に見られるようにしたものです。

先ほどのX−R管理図では、測定値のばらつきを見るために、測定値の最大値から最小値までの振れ幅を表す範囲を使っていました。しかし、データ数が多くなると、範囲ではばらつきがわかりずらくなるため、範囲のかわりに標準偏差を利用したのがX−s管理図です。

計量値管理図には、ほかにMe管理図・X管理図などがありますが、現在ではあまり使われていません。

計数値管理図の種類(np管理図・p管理図・c管理図・u管理図)

計数値管理図は、計数値(カウントデータ)を対象とします。計数値管理図には、主に「np管理図」「p管理図」「c管理図」「u管理図」があります。

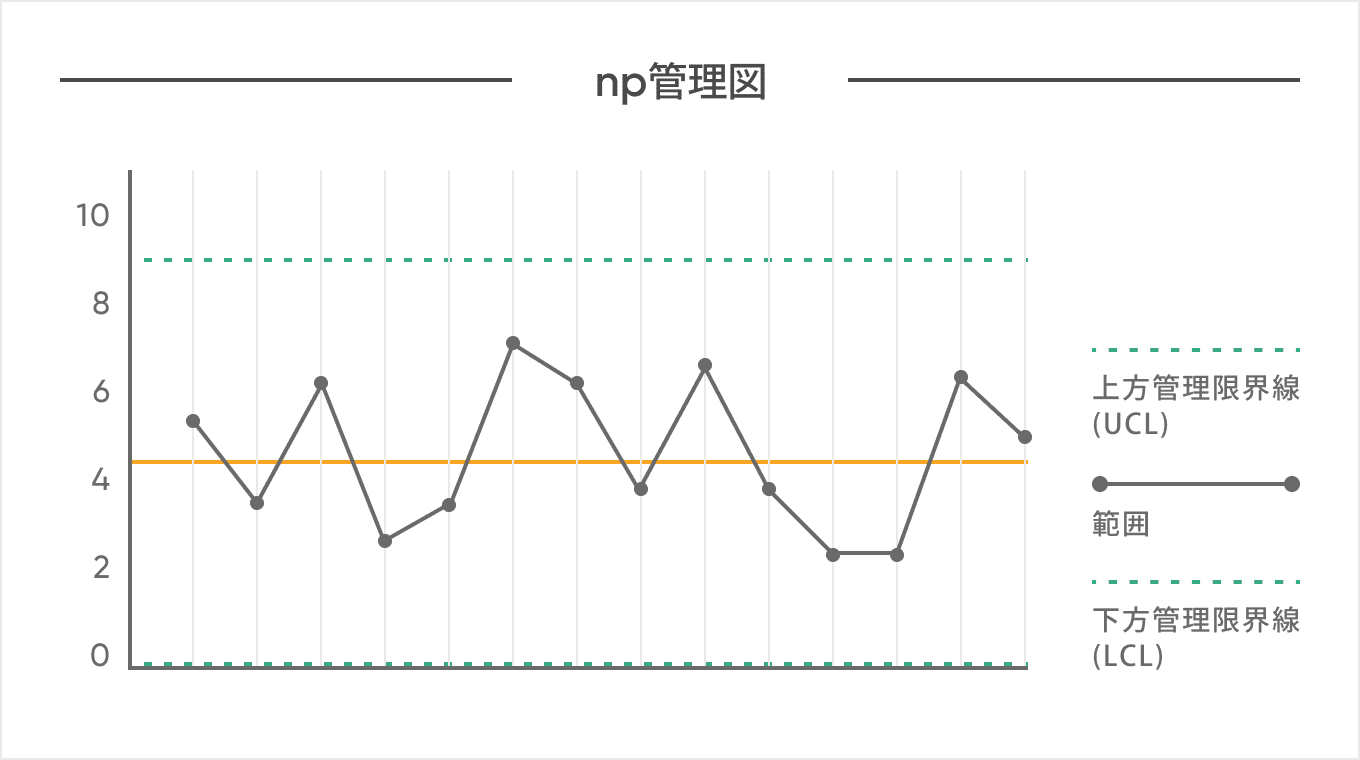

np管理図

np管理図とは、群の大きさ(サンプルデータ数)を示すnと不適合品率pをかけ合わせ、不適合品数npを算出してグラフにした図です。群の大きさであるnが一定のときに、不適合品数をもとに品質を管理するのに使われます。

たとえば、群の大きさ(=サンプルデータ数)nが100個、不適合品率pが10%のとき、不適合品数npは100×0.1=10個となります。

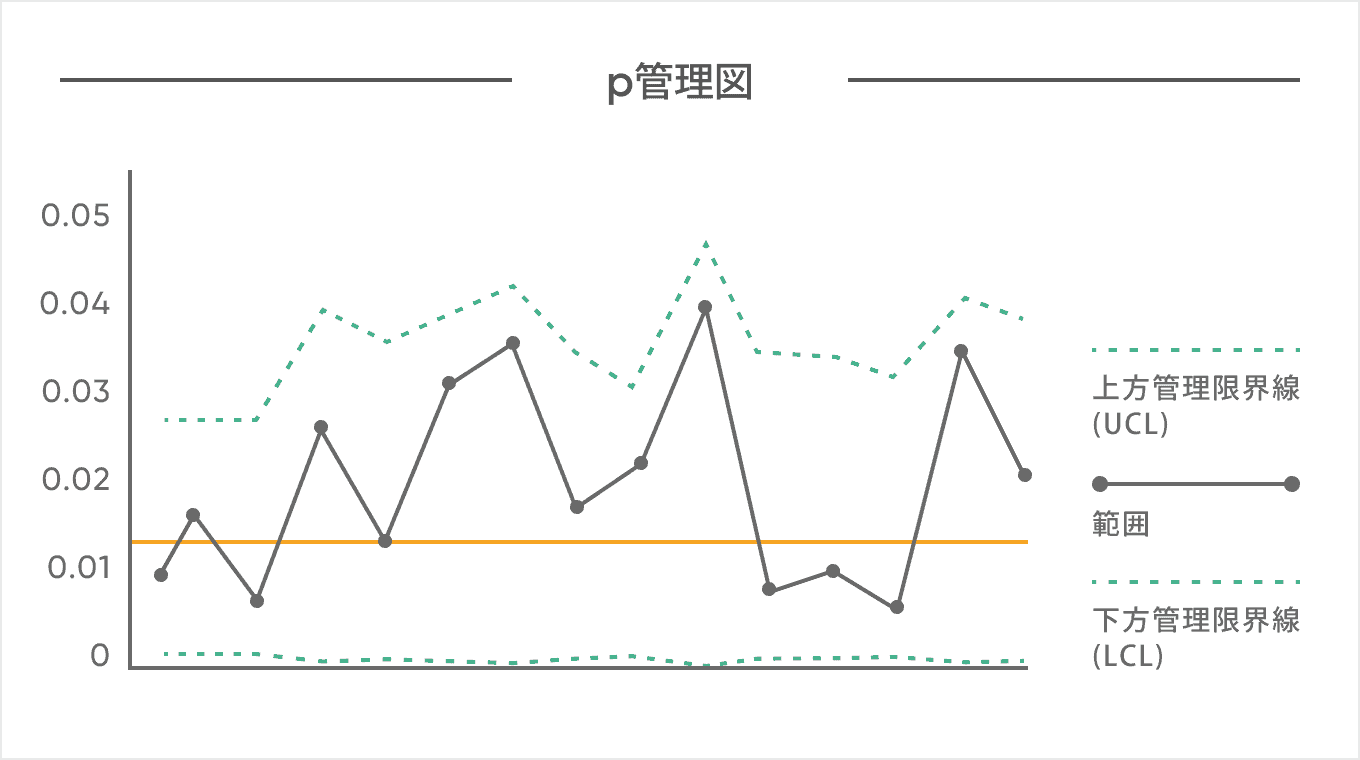

p管理図

p管理図とは、不適合品率pをグラフにした図です。群の大きさnが一定でないためnp管理図を利用できないときに、不適合品率をもとに品質を管理するのに使われます。

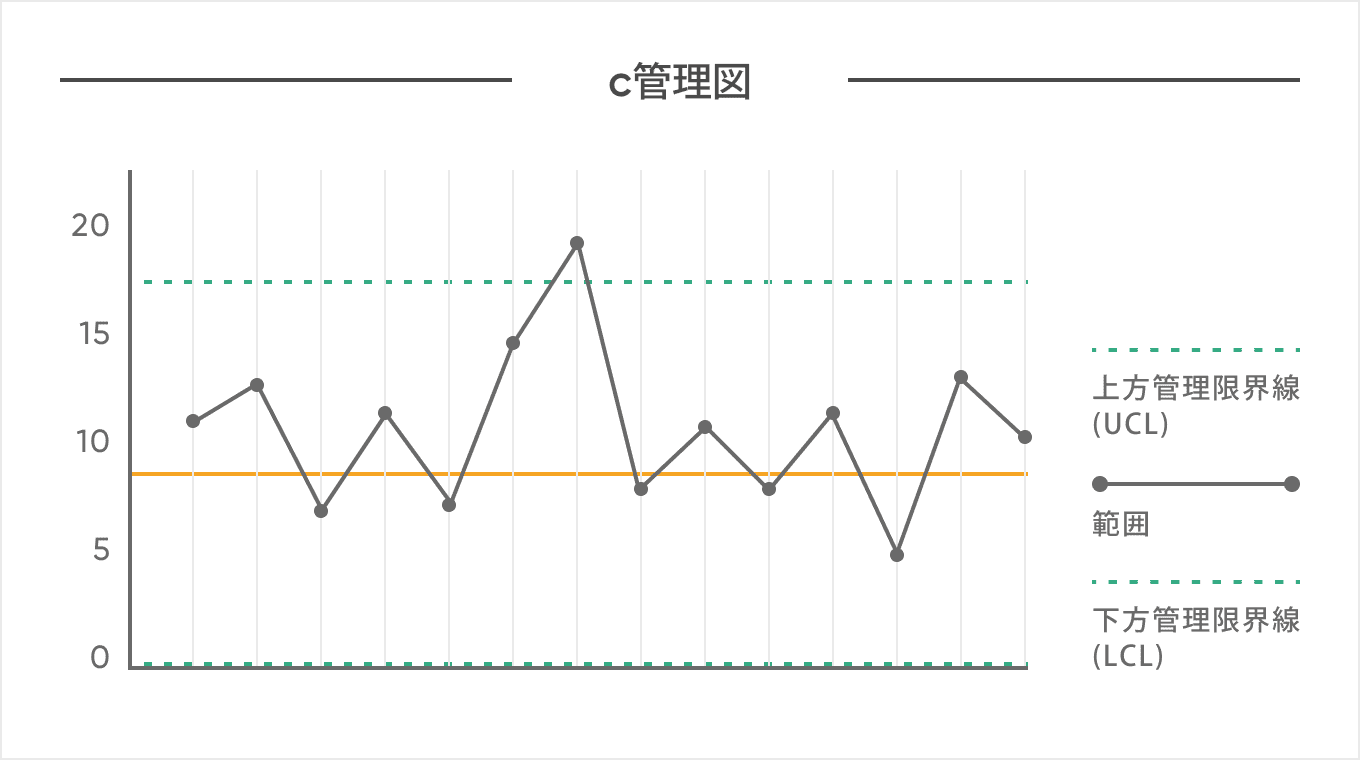

c管理図

c管理図とは、欠点数cをグラフにした図です。群の大きさであるnが一定のときに、欠点数をもとに品質を管理するのに使われます。

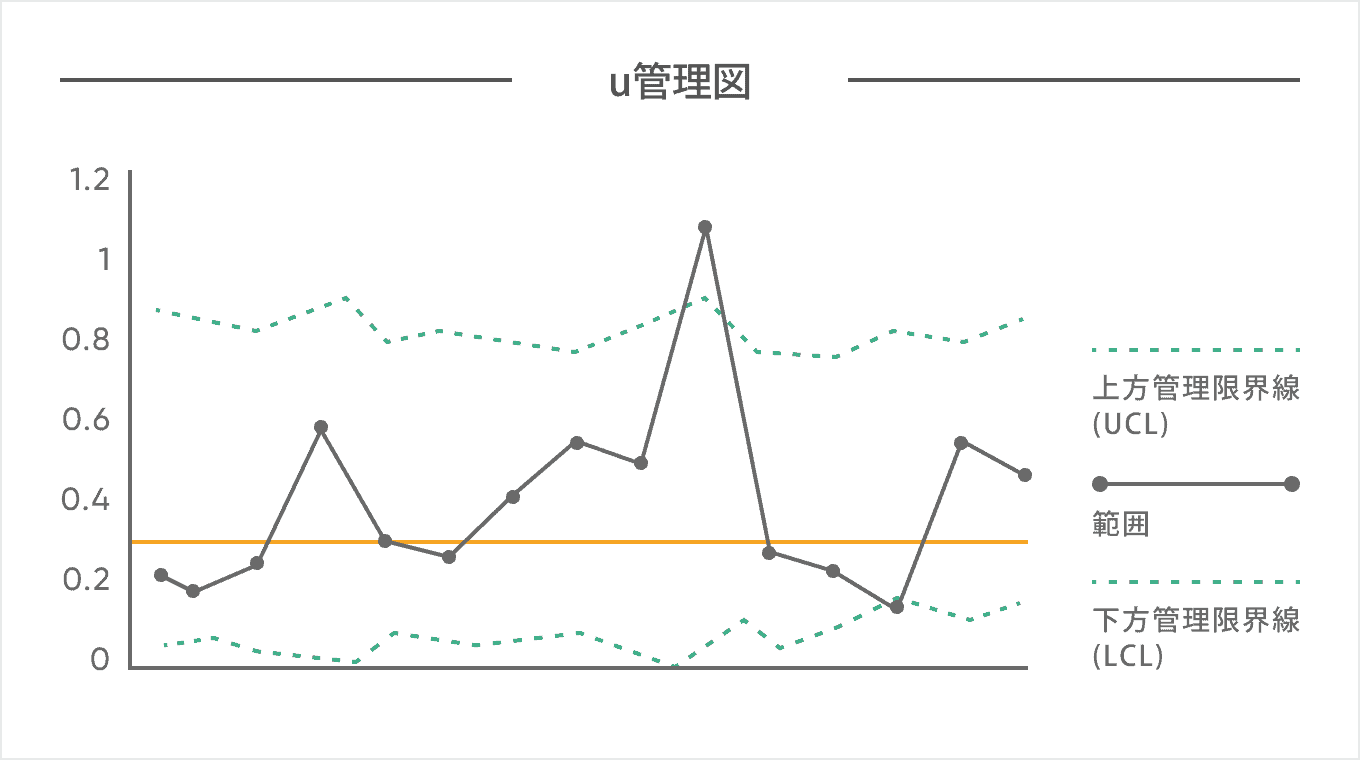

u管理図

u管理図とは、欠点率uをグラフにした図です。群の大きさnが一定でないためc管理図を利用できないときに、欠点率をもとに品質を管理するのに使われます。

8つの異常判定ルール

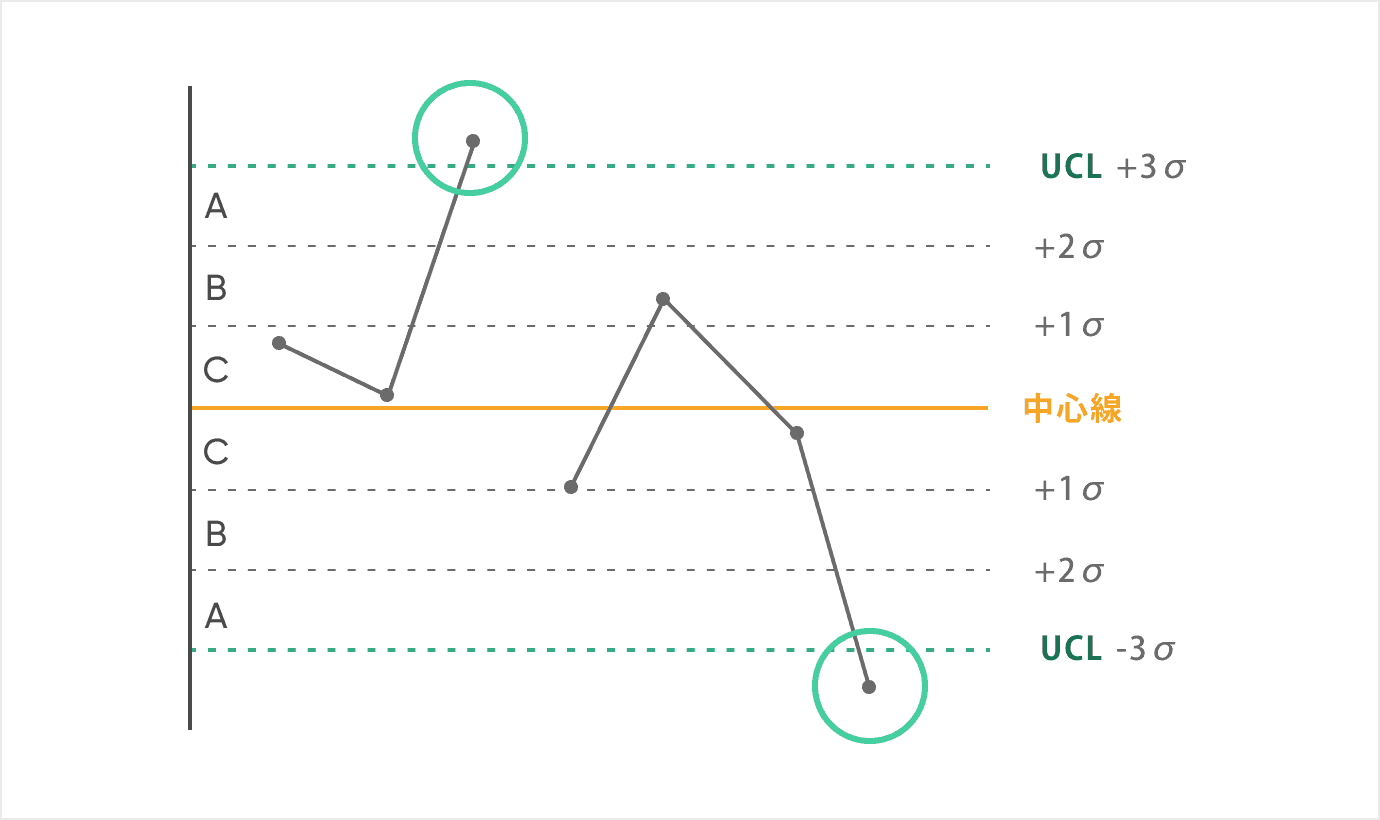

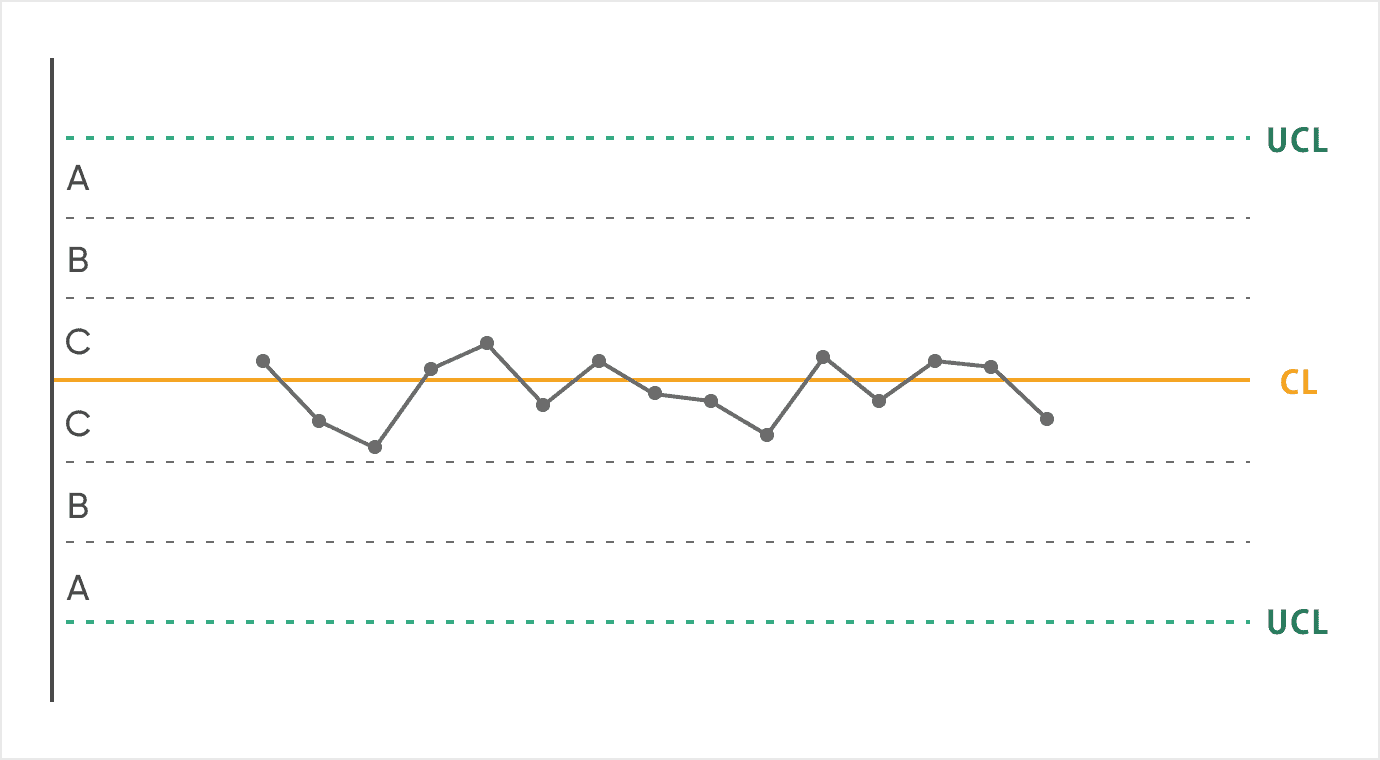

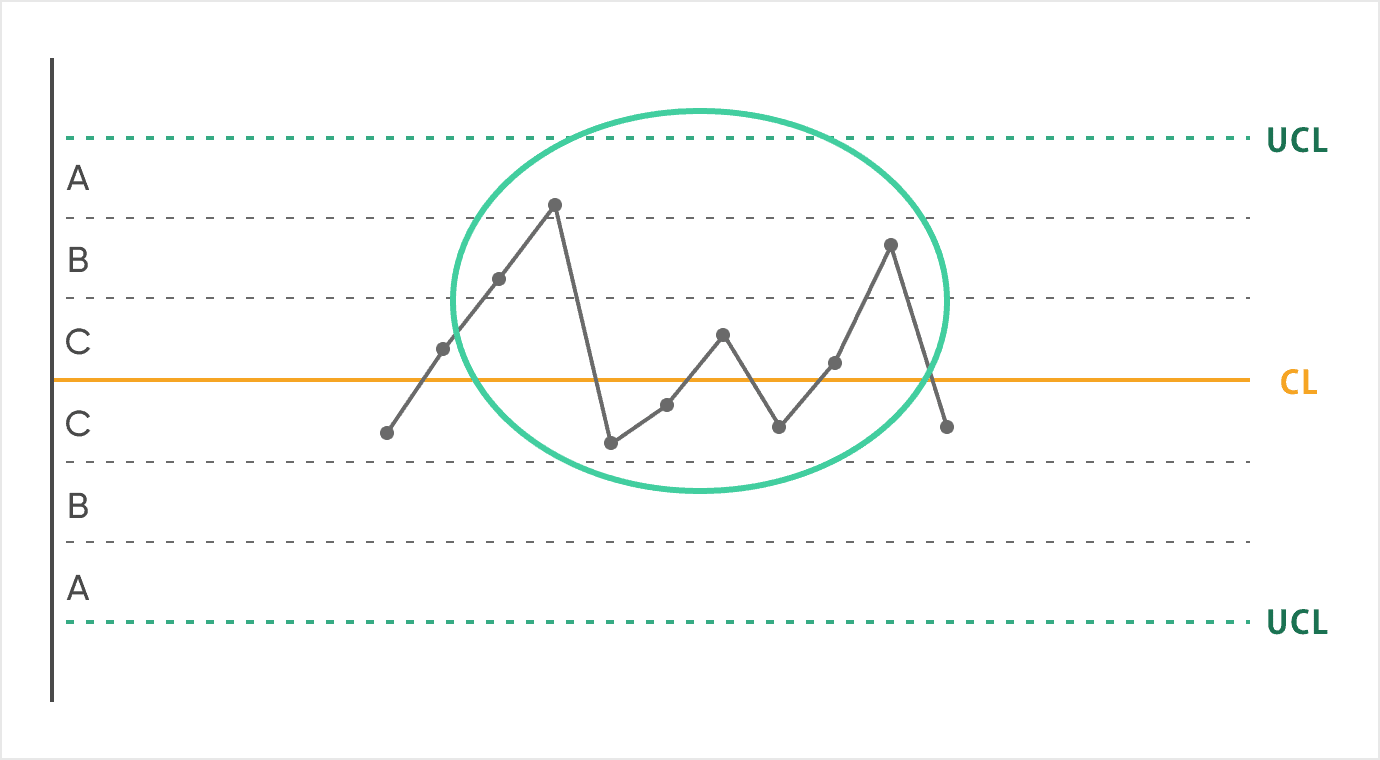

管理図では、グラフの各点が上方・下方管理限界線内に収まっているかなど、8つの異常判定ルールをもとに、異常原因が発生していないかを判断します。

ルール1:ある点が管理限界線(領域A)を超える

領域Aとは、上方管理限界線から下方管理限界線との間を、1σ(シグマ)ごとの間隔で6領域に分割したとき、最も上方または下方管理限界線に近い領域を指します。ある点が管理限界線(領域A)を逸脱している場合は、何らかの異常原因が生じていると分析可能です。

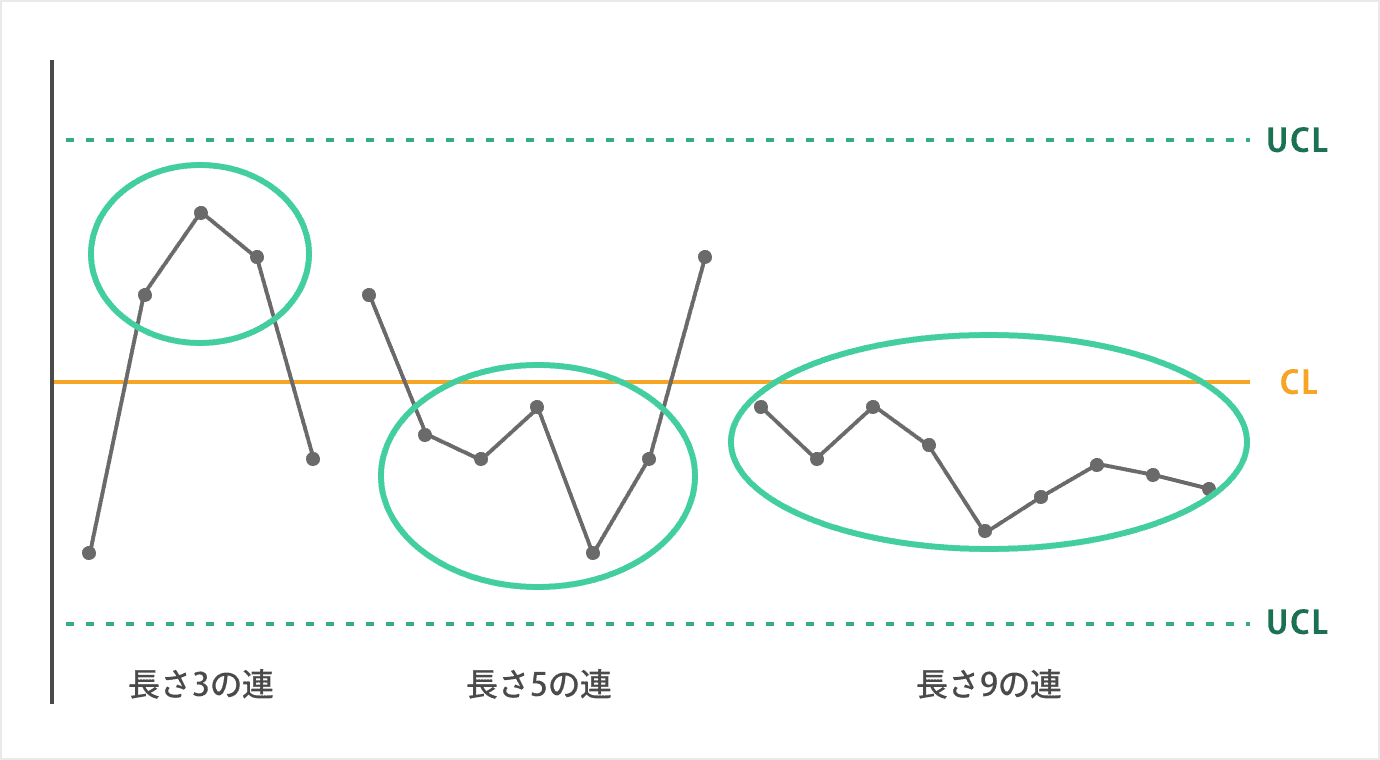

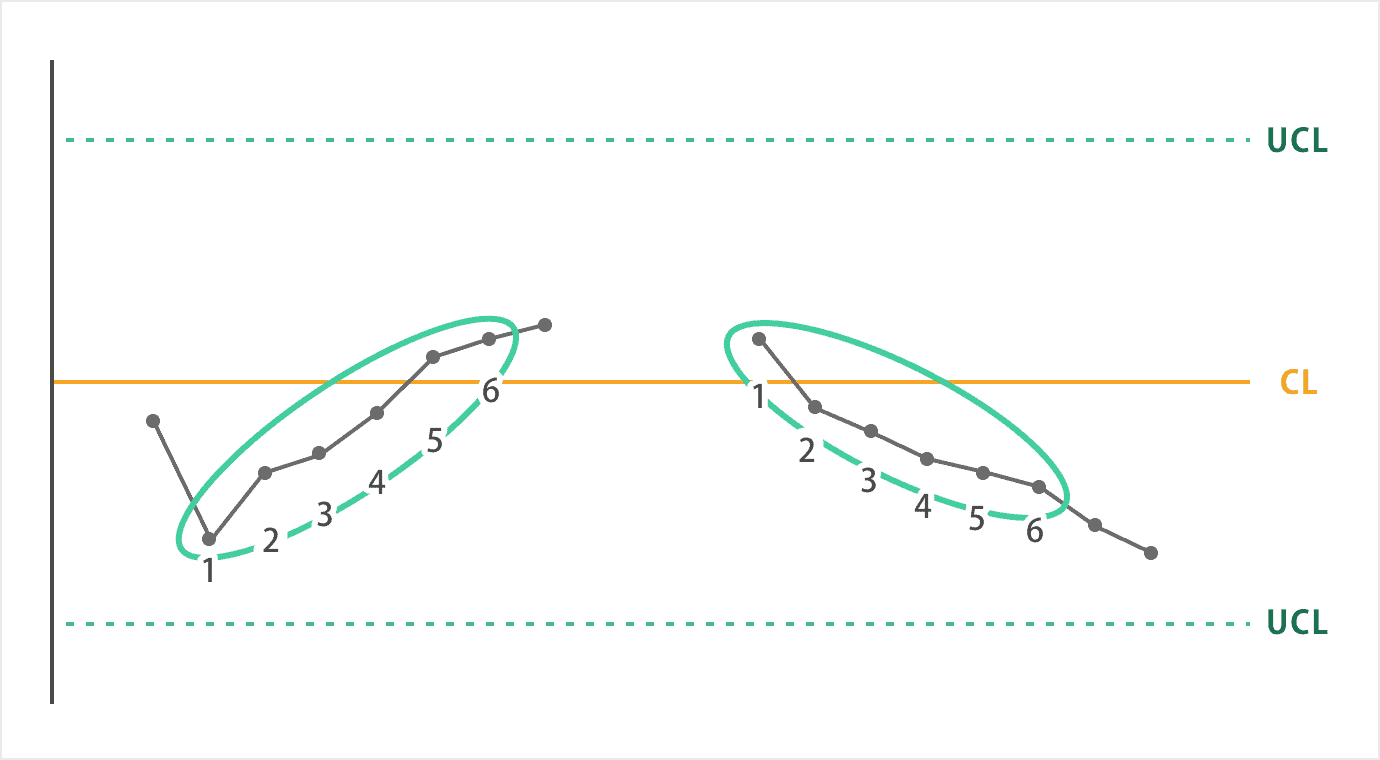

ルール2:連が現れる

中心線の上または下など、一方向側だけに点が連続している並びが「連」です。連の長さ(点の数)が7から9以上の場合、異常と分析します。

ルール3:傾向がある

点が連続で増加または減少していく並びを「傾向がある」といいます。連続で増加または減少する点が6つ以上の場合、異常と分析します。

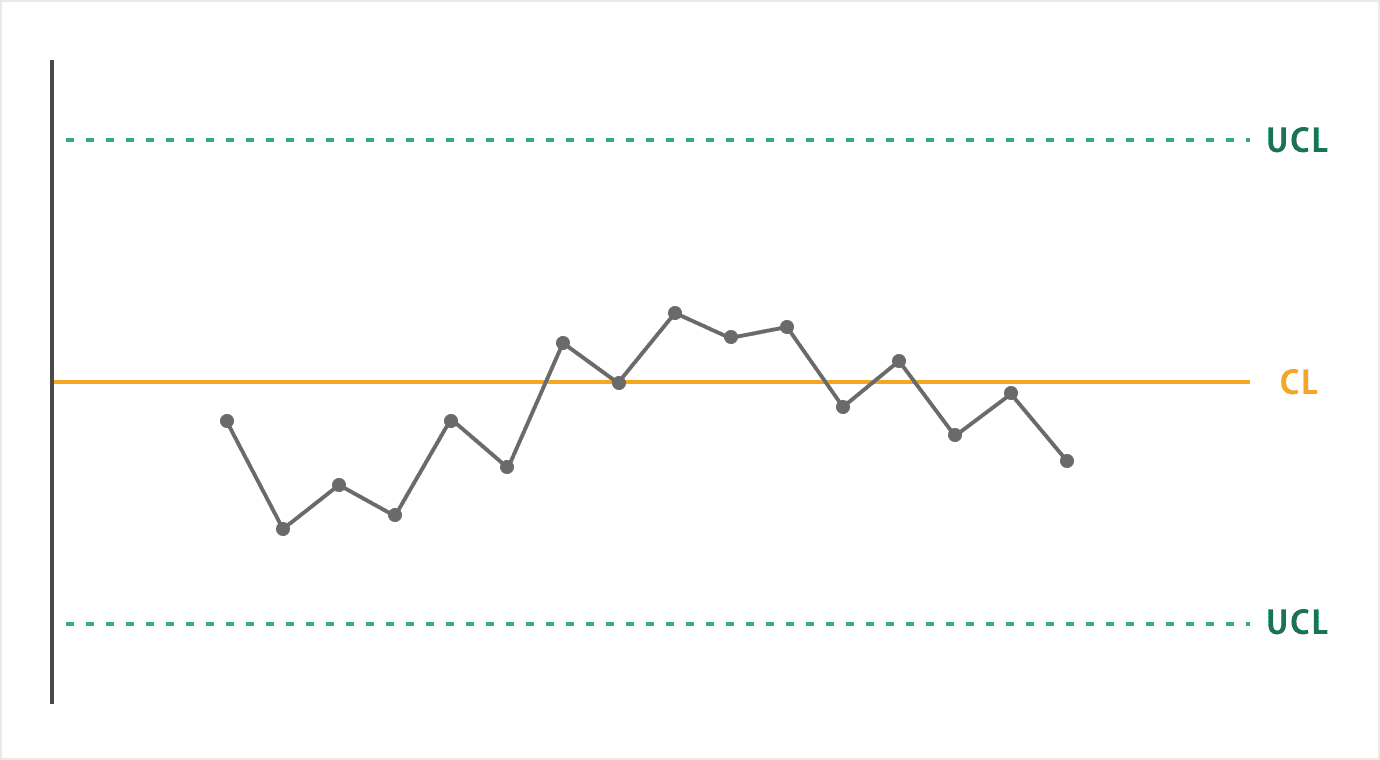

ルール4:点が連続して交互に増減している

点が連続して交互に増減している、つまりグラフがジグザグになっている状態です。この場合は、異常というよりさらなる分析が必要な状態であり、増減している波の周期性を調査すると有益です。

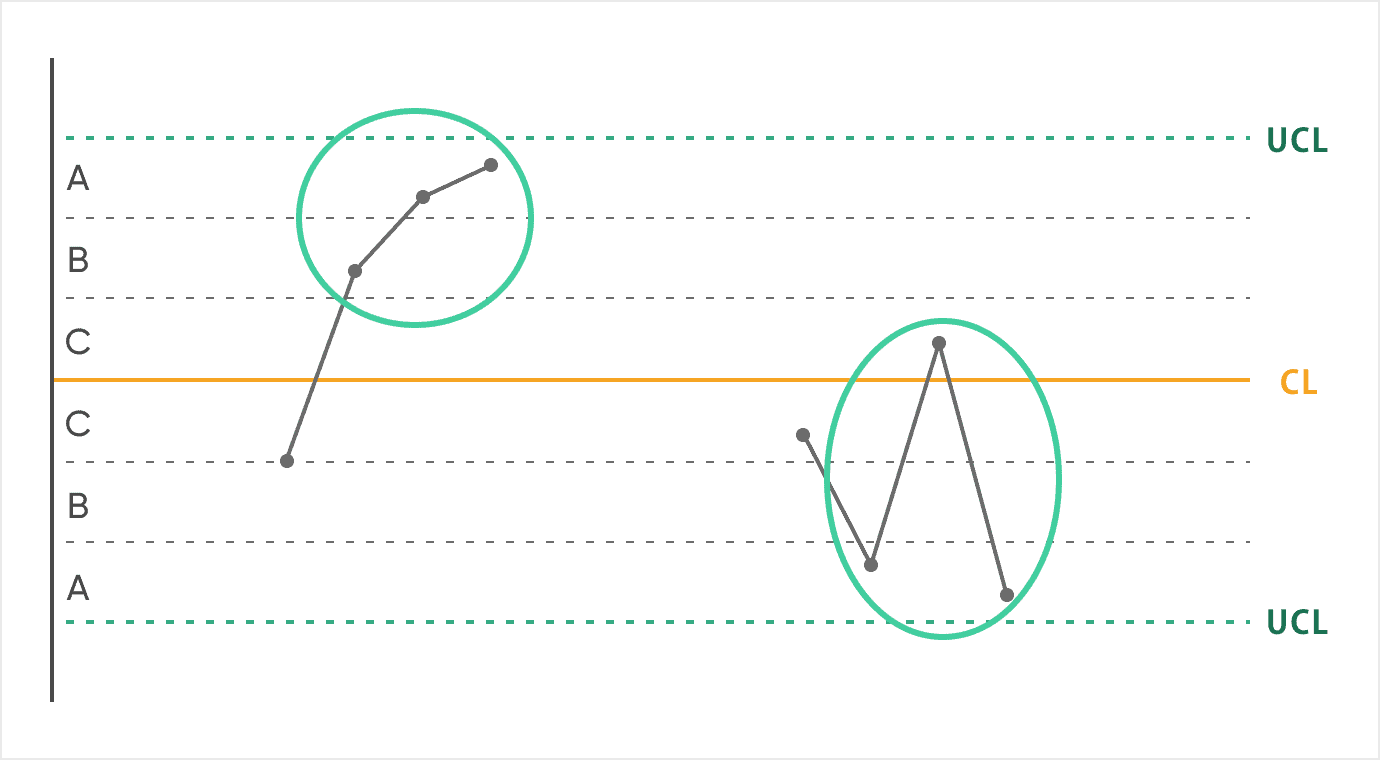

ルール5:連続する3点のうち2点が領域A以上にある

連続する3点のうち2点が、同じ側の領域Aにある、または領域Aを超えている場合は、異常と分析します。ただし、上方側の領域Aに現れた後に下方側の領域Aに現れるなど、反対側の領域Aに現れる場合は該当しません。

ルール6:連続する5点のうち4点が領域B以上にある

連続する5点のうち4点が、同じ側の領域Bにある、または領域Bを超えている場合は、異常と分析します。ただし、ルール5と同じく、反対側の領域Bに現れる場合は該当しません。

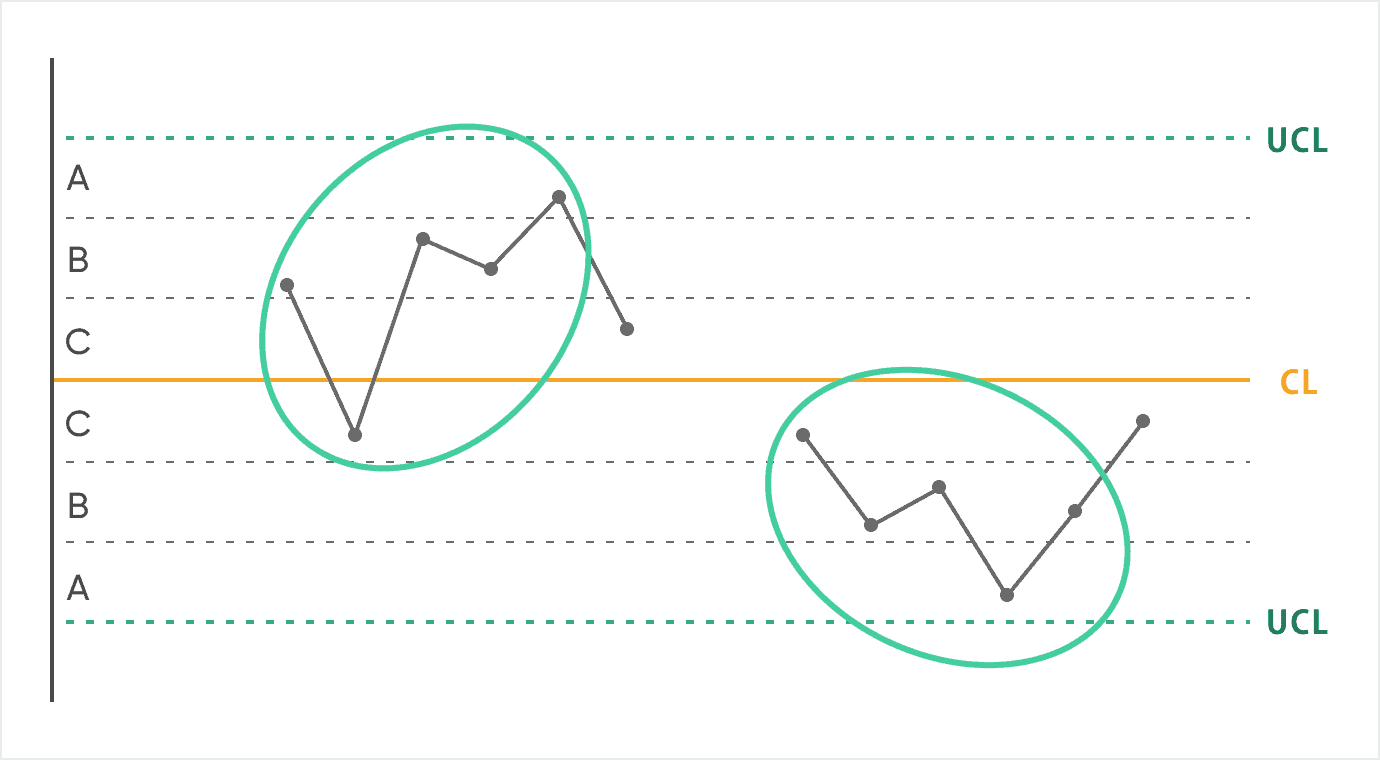

ルール7:点が中心線の近くに集まりすぎている

すべての点が領域Cにあるなど、点が中心線の近くに集まっている場合は、群分けの方法が適正でなくばらつきが把握しにくい状態のため、群分けを見直すなどの検討や改善が必要です。

ルール8:連続する8点が領域C以上にある

連続する8点が領域C、または領域Cを超えている場合は、異常と分析します。

まとめ

管理図とは、主に生産現場の品質管理に活用するQC7つ道具のひとつであり、品質のばらつきを分析・管理するためのグラフです。中心線と上方・下方管理限界線で構成されており、グラフの点の並びによって、異常原因が発生していないかを分析します。

計量値管理図と計数値管理図とに分けられ、計量値管理図には「X−R管理図」「X−S管理図」など、計数値管理図には「np管理図」「p管理図」「c管理図」「u管理図」があります。管理図の特徴や種類を理解して、目的に応じて各種類を使い分けできるようにしましょう。